Kémiai ellentmondás felhasználása egy innovatív projektben: oxigéngyertya. Pirotechnikai kompozíció oxigén előállításához Lépésről lépésre algoritmus a HP megoldásához

A találmány légzésre szolgáló oxigéngenerátorokra vonatkozik, és vészhelyzetekben, például tüzek oltásakor használható személyes használatra szolgáló légzőkészülékekben. Az oxigénképződés sebességének csökkentése és a megbízhatóság növelése érdekében a hosszú távú üzemelés során fémbe helyezett szilárd oxigénforrás préselt blokkjait tartalmazó, átmeneti gyújtóelemekkel, iniciátorral, hőszigeteléssel és szűrőrendszerrel ellátott pirokémiai oxigéngenerátor. Az oxigén kivezető csővel felszerelt ház szilárd forrása paralelcsőrűek formájában blokkolja az oxigént, míg szilárd oxigénforrásként nátrium-klorát, kalcium-peroxid és magnézium összetételét használják. Az átmeneti gyújtóelemeket kalcium-peroxid és magnézium keverékéből állítják elő, és tabletta formájában a végébe vagy az oldal szélébe préselik, magukat a blokkokat pedig rétegenként és cikk-cakk módon helyezik el minden rétegben. . 1 z. p. f-ly, 2 ill.

A találmány légzésre szolgáló oxigéngenerátorokra vonatkozik, és vészhelyzetekben, például tüzek oltásakor használható személyes használatra szolgáló légzőkészülékekben. A pirokémiai oxigéngenerátor egy házból álló berendezés, amelynek belsejében egy önterjedő pirokémiai folyamaton keresztül oxigén felszabadítására képes készítmény található: oxigéngyertya, gyújtószerkezet a gyertya égésének megindítására, szűrőrendszer a tisztításhoz. az idegen szennyeződésektől és füsttől származó gáz, valamint a hőszigetelés. A kimeneti csövön keresztül oxigént szállítanak a fogyasztási ponthoz a csővezetéken keresztül. A legtöbb ismert oxigéngenerátorban a gyújtógyertya hengeres monoblokk formájában készül. Egy ilyen gyertya égési ideje nem haladja meg a 15 percet. A generátor hosszabb működése több blokk (elem) használatával érhető el, amelyek úgy vannak elhelyezve, hogy azok végei érintkezzenek. Amikor az egyik blokk égése véget ér, a hőimpulzus elindítja a gyertya következő elemének égését, és így tovább, amíg az teljesen el nem fogy. A megbízhatóbb gyújtás érdekében az impulzust fogadó elem végébe egy köztes gyújtású pirotechnikai kompozíciót préselnek, amelynek nagyobb az energiája és nagyobb a hőimpulzusra való érzékenysége, mint a gyertya fő összetétele. Az ismert pirokémiai oxigéngenerátorok nátrium-klorátot, bárium-peroxidot, vasat és kötőanyagokat tartalmazó termokatalitikus típusú klorátgyertyákon, vagy nátrium-klorátból és katalizátorból, például nátrium- vagy kálium-oxidból vagy -peroxidból álló katalitikus típusú klorátgyertyákon működnek. Az ismert vegyi generátorok oxigént bocsátanak ki sebessége legalább 4 l/perc, ami többszöröse az ember élettani szükségletének. Az ismert készítményekkel alacsonyabb oxigéntermelési sebesség nem érhető el. A gyújtógyertyablokk átmérőjének csökkentésekor, pl. az égő front területén, ami a sebesség csökkenéséhez vezethet, a gyertya elveszíti égési képességét. A gyertya funkcionalitásának fenntartásához energiaváltozásra van szükség a tüzelőanyag arányának növelésével a készítményben, ami az égési sebesség növekedéséhez és ennek megfelelően az oxigén felszabadulási sebességének növekedéséhez vezet. Egy ismert generátor szilárd oxigénforrás préselt blokkjait tartalmazza átmeneti gyújtóelemekkel, indítószerkezettel, hőszigeteléssel és szűrőrendszerrel fémházban, oxigénkivezető csővel. Ebben a generátorban az oxigéndugó nátrium-klorátból, nátrium-oxidból és peroxidból áll, és különálló hengeres blokkokból áll, amelyek a végén érintkeznek egymással. Az átmeneti gyújtóelemek mindegyik blokk végébe vannak nyomva, és alumíniumból és vas-oxidból állnak. A tömbök egy része ívelt alakú, ami lehetővé teszi, hogy U-alakú, U-alakú vonal mentén, spirálban stb. Az oxigéntermelés nagy sebessége miatt a generátor hosszú távú működéséhez szükséges oxigéngyertya össztömege megnő. Például egy prototípus generátor 1 órás működtetéséhez körülbelül 1,2 kg tömegű gyertyára van szükség. A nagy generálási sebesség a hőszigetelés fokozásának szükségességét is maga után vonja, ami szintén a generátor tömegének további növekedésével jár. Az ívelt (szögletes) tömbök nehezen gyárthatók és alacsony mechanikai szilárdságúak: könnyen eltörnek a hajlításnál, ami az égés leállásához vezet a törésnél, pl. csökkenti a generátor hosszú távú folyamatos működésének megbízhatóságát. A találmány célja az oxigéntermelés sebességének csökkentése és a megbízhatóság növelése a generátor hosszú távú működése során. Ezt úgy érik el, hogy a szilárd oxigénforrás préselt blokkjait átmeneti gyújtóelemekkel, indítószerkezettel, hőszigeteléssel és szűrőrendszerrel, oxigénkivezető csővel ellátott fémházban elhelyezett pirokémiai oxigéngenerátor blokkokkal rendelkezik. szilárd oxigénforrás paralelepipedonok formájában, míg szilárd oxigénforrásként nátrium-klorát, kalcium-peroxid és magnézium összetételét használják; Az átmeneti gyújtóelemeket kalcium-peroxid és magnézium keverékéből állítják elő, és tabletta formájában a blokk végébe vagy oldallapjába préselik, magukat a blokkokat pedig rétegenként és cikk-cakk módon helyezik el minden rétegben. . Az 1. ábra egy pirokémiai generátort mutat általános nézetben. A generátor 1 fémházzal rendelkezik, melynek végén egy 2 indítószerkezet található. A ház felső szélén egy 3 cső található az oxigénkivezetéshez. A szilárd oxigénforrás 4 tömbjei rétegesen vannak elhelyezve, és porózus kerámiából készült 5 tömítésekkel vannak elválasztva egymástól és a ház falaitól. A 6 fémhálók a tömbök felső rétegének teljes felületén és a test felső élén vannak elhelyezve, amelyek között egy többrétegű 7 szűrő található. A 2. ábra a generátorban szilárd oxigénforrás blokkok egyrétegű elhelyezésének diagramját mutatja. Kétféle blokkot használtak – a hosszú 4-et a blokk végén préselt átmeneti gyújtópellettel 9 és a rövid 8-at az oldalfalban átmeneti gyújtású pellettel. A generátor a 2 indítószerkezet bekapcsolásakor aktiválódik, amelytől a 10 gyújtószerkezet meggyullad, és a gyertya első blokkja kigyullad. Az égésfront folyamatosan mozog a gyertya teste mentén, az érintkezési pontokon tömbről blokkra halad a 9 átmeneti gyújtótablettákon keresztül. A gyertya égésének eredményeként oxigén szabadul fel. A keletkező oxigénáram áthalad az 5 kerámia pórusain, ahol részlegesen lehűl, és belép a szűrőrendszerbe. Fémhálókon és szűrőkön áthaladva tovább hűtik, és megszabadítják a nem kívánt szennyeződésektől és füsttől. A 3-as csövön keresztül légzésre alkalmas tiszta oxigén jön ki. Az oxigéntermelés sebessége az igényektől függően 0,7-3 l/perc tartományban változtatható, a szilárd oxigénforrás összetételének változtatásával NaClO 4 CaO 2 Mg 1 (0,20-0,24) tömegarányban ( 0,04-0,07) és a gyújtóelemek összetétele CaO 2 Mg 1 (0,1-0,2) tömegarányban. Az egyik réteg szilárd oxigénforrás blokk elégetése 1 óráig tart, hosszabb üzemelés esetén az égést egy rövid 11 blokk segítségével továbbítják az elsővel párhuzamosan elhelyezkedő következő rétegre stb. A gyertyaelemek össztömege egy órás égésnél 300 g; a teljes hőleadás körülbelül 50 kcal/óra. A javasolt generátorban egy paralelepipedon elemek formájában lévő oxigéngyertya leegyszerűsíti azok egymáshoz való csatlakoztatását, és lehetővé teszi a sűrű és kompakt csomagolást. A paralelepipedon blokkok merev rögzítése és mobilitásuk kiküszöbölése biztosítja a biztonságukat a szállítás és a légzőkészülék részeként történő használat során, és ezáltal növeli a generátor hosszú távú működésének megbízhatóságát.

Követelés

1. PIROKÉMIAI OXIGÉN GENERÁTOR, amely átmeneti gyújtóelemekkel, iniciátorral, hőszigeteléssel és szűrőrendszerrel ellátott, fémházban elhelyezett, szilárd oxigénforrásból préselt blokkokat tartalmaz, oxigénkivezető csővel, azzal jellemezve, hogy a szilárd anyag blokkjai Az oxigénforrást paralelepipedonok formájában állítják elő, ebben az esetben nátrium-klorát, kalcium- és magnézium-peroxid összetételét, valamint átmeneti gyújtóelemeket - kalcium-peroxid és magnézium keverékét - szilárd oxigénforrásként használják, és ezek találhatók. a blokk végén vagy oldallapján. 2. Az 1. igénypont szerinti oxigéngenerátor, azzal jellemezve, hogy rétegenként és minden rétegben cikcakkszerűen szilárd oxigénforrás tömbjei vannak elhelyezve.

A repülőgép fedélzetén lévő oxigén tárolható gáz-, folyékony és kriogén halmazállapotban (§ 10.3), és bizonyos kémiai elemekkel kombinálva kötött állapotban is lehet.

A repülőgép oxigénigényét a legénység tagjainak oxigénfogyasztása, a környező térbe való szivárgás mértéke és a nyomás újrateremtésének szükségessége a regenerációs kabinban annak kényszer- vagy vészhelyzeti nyomáscsökkentése határozza meg. Az űrhajók kabinjaiból való szivárgás miatti oxigénveszteség általában jelentéktelen (például az Apollo űrszondán ~ 100 g/h).

A legnagyobb oxigénfogyasztás akkor fordulhat elő, ha az utastér nyomás alá kerül.

Egy személy által elfogyasztott oxigén mennyisége függ a személy súlyától, fizikai állapotától, a tevékenység jellegétől és intenzitásától, a fehérjék, zsírok és szénhidrátok arányától az étrendben és egyéb tényezőktől. Úgy gondolják, hogy egy személy átlagos napi oxigénfogyasztása energiafelhasználásától függően 0,6 és 1 kg között változhat. A hosszú távú repülésekhez szükséges életfenntartó rendszerek kifejlesztésekor az egy főre jutó átlagos napi oxigénfogyasztást általában 0,9-1 kg-ra vesszük.

Ennek a regeneráló rendszernek a tömege és térfogati jellemzői a repülési időtől, valamint a szükséges oxigéntartalékok és a káros szennyeződések elnyelőinek tárolórendszerének jellemzőitől függenek.

A 02 tárolórendszer a koefficiense folyékony állapotban körülbelül 0,52-0,53, kriogén állapotban - 0,7 és gáznemű állapotban - körülbelül 0,8.

Az oxigén kriogén állapotban történő tárolása azonban kifizetődőbb, hiszen ebben az esetben a folyékony oxigénes rendszerhez képest egyszerűbb berendezésre van szükség, hiszen súlytalan körülmények között nincs szükség az oxigén továbbítására a folyadékból a gázfázisba.

Ígéretes oxigénforrások néhány kémiai vegyület, amelyek nagy mennyiségű kötött oxigént tartalmaznak, és könnyen felszabadítják azt.

Számos nagy aktivitású kémiai vegyület alkalmazásának megvalósíthatóságát indokolja, hogy a reakció eredményeként felszabaduló oxigénnel együtt a legénység élete során felszabaduló szén-dioxidot és vizet is felszívják. Ezenkívül ezek a vegyületek képesek szagtalanítani a kabin légkörét, azaz eltávolítani a szagokat, mérgező anyagokat és elpusztítani a baktériumokat.

Az oxigén más elemekkel kombinálva számos kémiai vegyületben megtalálható. Ezek közül azonban csak néhány használható O2 előállítására. Repülőgép fedélzetén végzett munka során a kémiai vegyületeknek meg kell felelniük a következő követelményeknek: 1) tárolás közben stabilnak, biztonságosnak és megbízható működésnek kell lenniük; 2) könnyen felszabadítja az oxigént, minimális szennyeződéstartalommal; 3) a CO2 és H20 egyidejű abszorpciójával felszabaduló oxigén mennyiségének elég nagynak kell lennie ahhoz, hogy a rendszer tömege minimális legyen az anyagellátással.

Űrhajókon a következő kémiai vegyületekben célszerű oxigéntartalékokat használni: alkálifém-szuperoxidok, hidrogén-peroxid, alkálifém-klorátok.

A leggyakrabban használt oxigénleadó anyag a kálium-szuperoxid.

A szuperoxid kazetták hosszú távú tárolásra alkalmasak. A kálium-szuperoxidból történő oxigénfelszabadulás reakciója könnyen szabályozható. Nagyon fontos, hogy a szuperoxidok oxigént szabadítanak fel a szén-dioxid és a víz elnyelésekor. Biztosítható, hogy a reakció úgy menjen végbe, hogy az elnyelt szén-dioxid térfogatának és a felszabaduló oxigén térfogatának aránya megegyezzen az emberi légzési együtthatóval.

A reakció végrehajtásához oxigénnel dúsított, szén-dioxidot és gőzöket tartalmazó gázáramot kell használni

Az első fő reakcióban 1 kg K02 0,127 kg vizet nyel el és 236 liter oxigén gázt bocsát ki. A második fő reakcióban 1 kg CO2 175 liter szén-dioxidot nyel el és 236 liter oxigén gázt bocsát ki.

A másodlagos reakciók jelenléte miatt a regenerátorban felszabaduló oxigén térfogatának és az elnyelt szén-dioxid térfogatának aránya tág határok között változhat, és nem felel meg az ember által elfogyasztott oxigén térfogatának a szén térfogatához viszonyított arányának. az általa kibocsátott dioxid.

Az egyik vagy másik típusú reakció előfordulása a gázáram vízgőz- és szén-dioxid-tartalmától függ. A vízgőztartalom növekedésével a termelt oxigén mennyisége nő. Az oxigén termelékenységének szabályozása a regeneráló patronban a vízgőz tartalmának megváltoztatásával történik a patron bemeneténél.

Az alkálifém-klorátokat (például NaC103) sürgősségi eszközként használják az oxigén gyors előállítására, például a kabin hirtelen nyomáscsökkenése esetén. forma klorát kúpok.

A gyakorlatilag lehetséges oxigénhozam ebben az esetben ~40to/o. A klorátok bomlási reakciója a hő elnyelésével megy végbe. A reakció létrejöttéhez szükséges hő a vaspor oxidációja következtében szabadul fel, amelyet a klorátgyertyákhoz adnak. A gyertyákat foszforgyufával vagy elektromos gyújtóval gyújtják meg. Klór kúpok körülbelül 10 mm/perc sebességgel égnek.

Az utastérben a gáznemű környezet regeneráló rendszereinek használatakor, a gáznemű vagy kriogén oxigén tartalékain alapulóan, meg kell szárítani a gáznemű környezetet a vízgőztől, szén-dioxidtól és káros szennyeződésektől.

A gázkörnyezet szárítása történhet úgy, hogy a gázt vízelnyelőkön vagy hőcserélőkön keresztül fújják át, amelyek a gázt a harmatpont alá hűtik, majd a lecsapódott nedvesség eltávolítása következik.

Felhasználás: oxigén beszerzésére az életfenntartó rendszerekben vészhelyzetekben. A találmány lényege: a pirotechnikai készítmény 87-94 tömeg% NaClO 3-ot és 6-13 tömeg% Cu 2 S-t tartalmaz. O 2 kibocsátás 231-274 l/kg, hőmérséklet az égési zónában 520-580 o C. 1 asztal.

A találmány tárgya gáz halmazállapotú oxigén előállítása szilárd kompozíciókból, amelyek oxigént termelnek a készítmény komponensei között egy szűk égési tartományban lejátszódó önfenntartó termokatalitikus reakció következtében. Az ilyen kompozíciókat oxigéngyertyáknak nevezik. A keletkezett oxigén felhasználható életfenntartó rendszerekben és diszpécserszolgálatok vészhelyzeteiben. Az ismert pirotechnikai oxigénforrások, az úgynevezett oxigén- vagy klorátgyertyák három fő komponenst tartalmaznak: oxigénhordozót, üzemanyagot és katalizátort A klóros gyertyákban az oxigénhordozó nátrium-klorát, melynek tartalma 80-93 tartományba esik. % Az üzemanyag vas fémpor szén-dioxiddal. A katalizátor funkciót fém-oxidok és -peroxidok, például MgFeO 4 látják el. Az oxigénkibocsátás 200-260 l/kg tartományba esik. A fémet tüzelőanyagként tartalmazó klorátgyertyák égési zónájában a hőmérséklet meghaladja a 800 o C-ot. A találmányhoz legközelebb a nátrium-klorátot, mint oxigénhordozót, 92% tüzelőanyagot, 1:1 arányban szilíciumot tartalmazó magnéziumötvözetet tartalmazó készítmény áll. katalizátorként réz és nikkel-oxidok 1:4 arányú keveréke. Az oxigénhozam ebből a készítményből 265 5 l/kg. Az égési zóna hőmérséklete 850-900 o C. Az ismert összetétel hátránya az égési zóna magas hőmérséklete, ami a generátor tervezésének bonyolítását, az oxigén hűtésére szolgáló speciális hőcserélő bevezetését vonja maga után. , annak lehetősége, hogy a generátorház meggyulladjon égő fémrészecskék szikráitól, amelyek rácsapódnak, túl sok folyadékfázis (olvadék) jelenhet meg az égési zóna közelében, ami a blokk deformálódásához és a por mennyiségének növekedéséhez vezet. . A találmány célja a készítmény égési zónájában a hőmérséklet csökkentése a magas oxigénhozam fenntartása mellett. Ezt úgy érik el, hogy a készítmény oxigénhordozóként nátrium-klorátot, üzemanyagként és katalizátorként réz-szulfitot (Cu 2 S) tartalmaz. A készítmény komponenseit a következő tömegarányban vesszük fel: nátrium-klorát 87-94; réz-szulfid 6-13. A réz-szulfid üzemanyagként és katalizátorként való felhasználásának lehetősége egy speciális katalitikus hatásmechanizmuson alapul. A reakció során a réz-szulfid mindkét komponense exoterm módon oxidálódik:

Сu 2 S + 2,5O 2 CuSO 4 + CuO + 202,8 kcal. Ez a reakció energiát ad az önszaporodási folyamathoz. A Cu 2 S fajlagos égési entalpiája (1,27 kcal/g) nem sokban különbözik a vas fajlagos égési entalpiájától (1,76 kcal/g). Az energia nagy része a szulfid-kén szulfáttá oxidációjából származik, és csak egy kis része a réz oxidációjából. A réz-szulfid reaktívabb, mint a vas és magnézium fémpor, ezért a fő exoterm reakció viszonylag alacsony, 500 o C-os hőmérsékleten meglehetősen gyorsan lezajlik. Az égési zóna alacsony hőmérsékletét az is biztosítja, hogy mind a réz-szulfid, mind annak oxidációs termék, a réz-oxid hatékony katalizátor a nátrium-klorát lebontásában. A DTA adatai szerint a tiszta nátrium-klorát 10 o C/perc sebességgel hevítve 480-590 o C-on NaCl-ra és O 2 -re bomlik, 6 tömeg% jelenlétében. Cu 2 S 260-360 o C-on, és 12 tömeg% jelenlétében. CuO 390-520 o C-on. A Cu 2 S por diszperziója nagyobb< 0,01 мм и лучшей адгезией к хлорату натрия, по сравнению с металлическим Fe или Мg. Благодаря этому элементарный объем, приходящийся на долю каждой частицы горючего в случае значительно меньше, чем в случае частиц металла, что и обеспечивает меньшие температурные градиенты вблизи зоны горения и равномерность движения фронта горения. Дополнительные преимущества состава высокая равномерность горения и полное отсутствие искр, всегда наблюдаемые при горении составов с порошком металла, в качестве горючего. Выход кислорода в предлагаемом составе в зависимости от содержания Сu 2 S меняется от 230 до 274 л/кг. Температура горения лежит в пределах 520-580 о С, т. е. на 260-300 о С ниже, чем в известных составах. Скорость движения горячей зоны также зависит от содержания Сu 2 S и меняется от 0,23 до 0,5 мм/с при увеличении его от 6 до 13% Генерируемый кислород содержит небольшое количество диоксида серы около 0,2 мг/м 3 , что в 10 раз выше ПДК для медицинского кислорода. Используются технические реактивы без дополнительной очистки, производимые отечественной промышленностью. Для приготовления блоков смесь исходных компонентов перемешивают в шаровой мельнице в течение 30 мин. После этого прессуют блоки в стальной пресс-форме. Испытания прессованных блоков проводят в реакторе, снабженном воспламенительным устройством с электроспиралью. Объем выделившегося кислорода измеряют газосчетчиком ГСБ-400, температуру во фронте горения измеряют термопарой, помещенной в прессованный блок на глубину 5 мм. П р и м е р 1. Прессованный цилиндрический блок диаметром 30 мм и высотой 17,5 мм, содержащий 94 мас. NaClO 3 , 6 мас. сульфида меди, после инициирования спиралью равномерно горит со скоростью 0,23 мм/с с температурой в зоне горения 520 о С. Количество выделившегося кислорода 274 л/кг. В таблице представлены результаты испытаний состава по изобретению. Из них следует, что при уменьшении количества сульфида меди состав не горит. При увеличении количества сульфида меди относительно заявленных границ состав горит с очень высокой скоростью (выше 1 мм/с), с большим количеством пыли (100 мг/л). При такой высокой скорости горения возникает опасность взрыва состава. При занижении или завышении содержания хлората натрия или горючего-катализатора-сульфида меди состав теряет работоспособность. Таким образом, изобретение позволяет получить высокий выход кислорода 231-274 л/кг при сравнительно невысокой температуре в зоне горения 520-580 о С. Полученный кислород не содержит таких вредных примесей, как Сl 2 , углеродные соединения и минимальное количество SO 2 не более 0,55 кг/м 3 .

KÖVETELÉS

PIROTECHNIKAI KÉSZÍTMÉNY OXIGÉN ELŐÁLLÍTÁSÁRA, beleértve a nátrium-klorátot és egy rézvegyületet, azzal jellemezve, hogy rézvegyületként réz-szulfidot tartalmaz a következő komponenstartalommal, tömegszázalékban:"A kémiai ellentmondás alkalmazása egy innovatív projektben: oxigéngyertya"

Volobuev D.M., Egoyants P.A., Markosov S.A. CITC "Algoritmus" Szentpétervár

Annotáció.

Korábbi munkáink során bevezettük a kémiai ellentmondás (CP) fogalmát, amelyet egy anyag összetételbe való bejuttatásával vagy abból való eltávolításával oldanak fel. Ebben a munkában a HP megoldásának algoritmusát elemezzük az egyik innovatív projekt példáján.

Bevezetés

Az innovatív projektek megvalósítása során gyakran merülnek fel kémiai ellentmondások, amelyek nincsenek kifejezetten megfogalmazva, így az ilyen projektek sikerét csak a feltalálói csapat műveltsége és tudományos képzettsége határozza meg. A HP megoldási módszerek korábbi munkánkban megadott osztályozása lehetővé teszi, hogy itt lépésről lépésre javasoljunk egy HP megoldási algoritmust, amely a tudományos kutatások rendszerezésére szolgál, és talán megkönnyíti a munka eredményeinek bemutatását az embereknek. akik távol állnak az ilyen kereséstől.

A HP megoldás iránti igény általában az innovációs projekt végső (ellenőrzési) szakaszában merül fel. A lehetséges kutatási területeket, az elfogadható megoldások területeit és a korlátokat a projekt korábbi szakaszaiban azonosították. A javasolt algoritmus nem állítja, hogy teljes, és a projekt előrehaladtával finomítani kell.

Lépésről lépésre algoritmus a HP megoldásához

- Fogalmazd meg HP

- Válasszon megoldást: (1) További anyag bevezetése vagy (2) az anyag elválasztása a készítményből. Az elválasztáshoz általában az anyagot folyadék- vagy gázfázisba kell átvinni. Ha a probléma körülményei szerint az anyag szilárd fázisban van, az (1) módszert választjuk

- Adja meg az anyagok osztályát vagy a technológiák csoportját(1) vagy (2) esetén.

- Funkcióorientált keresés használata ( PIPERKŐC), hogy azonosítsa a kívánt technológiát a lehető legközelebb. A keresés elsősorban tudományos cikkekre és szabadalmakra irányul, a technológia részletes leírásával.

- Használat átviteli tulajdonságok(PS) a talált tárgyaktól a javítottakig.

- Válassza ki az optimalizálni kívánt kompozíciót a HOP eredményei és a projekt korlátai alapján.

- Tervezz meg egy kísérletsorozatotés ha szükséges, építsenek egy laboratóriumot az összetétel optimalizálására

- Végezzen kísérleteket és mutassa be az eredményeket optimalizálás a fázisdiagramon vagy a kompozíciós háromszögön

- Ha az optimalizálás eredménye nem kielégítő, Visszatérés a 3. ponthoz, és módosítsa az összetételt vagy fejezze be a munkát.

1. példa: Oxigéndugó (katalizátor).

Kontextus: Ez a probléma a „füstmentes cigaretta” feltalálásakor merült fel - a cigarettának egy lezárt tokban kell égnie, és csak belélegzéskor látja el a dohányzót füsttel.

Korlátozások: a tok legyen kicsi (zsebben hordható) és olcsó.

Megjegyzendő, hogy a tokban lévő cigaretta az oxigén kiégése miatt néhány másodperc alatt kialszik, így a projekt központi feladatának egy olcsó (eldobható) kémiai oxigéngenerátor kifejlesztését tekintették.

Lehetséges megoldás: Az oxigén a Berthollet-só bomlásából származik. A hőmérsékletet és a reakciósebességet katalizátor (Fe 2 O 3) hozzáadásával csökkentik, ami csökkenti az aktiválási küszöböt.

A megoldás előrehaladása lépésről lépésre:

- HP készítmény: Az oxigéngáznak az égési zónában kell lennie az égés elősegítése érdekében, és nem lehet az égési zónában a termikus robbanás elkerülése érdekében.

- Megoldás: Az (1) irányt választjuk - további anyag hozzáadása, mivel a probléma körülményei alapján az oxidálószert szilárd aggregált állapotban kell tárolnunk.

- Az anyagok osztályának pontosítása: Olyan anyagok, amelyek jelentős mennyiségű energiát bocsátanak ki vagy abszorbeálnak.

- FOP eredmény: olyan, a piacon létező rendszert találtak, amely a tiszta oxigén előállításának funkcióját látja el - ez az ún. utasszállító repülőgépeken széles körben használt oxigéngyertya, amely az utasok légzéséhez szükséges vészhelyzeti oxigént biztosít. Az oxigéngyertya szerkezete meglehetősen összetett (lásd pl.), és általában tartalmaz egy puffertároló tartályt szeleprendszerrel, mert az oxigén gyorsabban szabadul fel, mint a fogyasztónak szüksége van.

- Az átvitel tulajdonságai: A talált oxigéngyertyából át kell vinni az oxigén előállításának képességét a kívánt minigyertyára. A pufferkapacitás használata készülékünkben a megszorítások miatt elfogadhatatlan, így a további munka a gyertya kémiai összetételének optimalizálására csökkent.

- A kompozíció összetételének kiválasztása: Alapnak egy kettős tüzelőanyag-oxidáló rendszert választottunk, amelynek egyensúlya az oxidálószer felé tolódott el. A Berthollet-só hozzáférhető oxidálószerként, a keményítő pedig üzemanyagként és kötőanyagként működött.

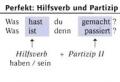

- Kísérletek tervezése és laboratóriumi elrendezés: Kísérletsorozatot kell végezni keményítő és Berthollet-só keverékén különböző koncentrációjú keményítővel, mérni kell a reakcióidőt és az oxigénhozamot. Ebből a célból olyan laboratóriumi berendezés kifejlesztése és összeállítása szükséges, amely lehetővé teszi az elektromos távgyújtást, a reakcióidő vizuális megfigyelését és az oxigénkoncentráció mennyiségi értékelését. Az összeszerelt telepítést az 1. ábra mutatja.

- Kísérleti eredmények és következtetések: Az első kísérletek azt mutatták, hogy ebben a kettős rendszerben a kívánt megoldás hiányzik - kis mennyiségű tüzelőanyag hozzáadásával a meggyújtott gyertya kialszik a tokban; az üzemanyag mennyiségének növekedésével a gyertya égése elfogadhatatlanul gyorsan - egyben vagy két másodperc a szükséges percegységek helyett => Vissza a 3. ponthoz. Az egymást követő ismételt iteráció lépéseit a "+" index jelzi.

- Megoldás+: további anyag hozzáadása.

- Az anyagok osztályának pontosítása+: Katalizátorok

- FOP és PS+: A gyufa szerkezetének tanulmányozása arra enged következtetni, hogy a Berthollet-só lebontásának katalizátorai a MnO 2 és a Fe 2 O 3

- Összeállítás kiválasztása+: egy harmadik anyagot kevertek az alapkompozícióba - vas-oxidot (Fe 2 O 3), amely egyidejűleg katalizátorként működik a berthollet só lebontásában, csökkentve a reakció aktiválási küszöbét és egy inert töltőanyagot, amely elvezeti a hőt a reakciózónából.

- Kísérleti tervezés és laborbeállítás+: ugyanaz (1. ábra). A keverékhez katalizátor hozzáadásának hatása előre nem nyilvánvaló, ezért a katalizátor adagolását kis mennyiségekkel és a biztonsági óvintézkedések betartásával kezdtük.

- Kísérleti eredmények és következtetések+: A berthollet só bomlási reakciójának kétlépcsős jellege miatt a katalizátor hozzáadása érezhetően csökkentette a hőmérsékletet és ennek megfelelően a reakciósebességet.

Rizs. 1. Laboratóriumi berendezés égési paraméterek és oxigénkoncentráció meghatározására oxigéngyertya égéstermékeiben.

A katalizátor hozzáadása emellett lehetővé tette a keverékben lévő tüzelőanyag azon határértékének jelentős csökkentését, amelynél a reakció még mindig stabil marad. Az alap kétkomponensű, inert töltőanyag (aerosil SiO 2) rendszerhez adott ellenőrző adalék nem okozott észrevehető változást az égési sebességben.